-

Gesamte Inhalte

673 -

Benutzer seit

-

Letzter Besuch

-

Tagessiege

29

Inhaltstyp

Profile

Forum

Galerie

Glossar

Magazin

Beiträge erstellt von ChristianS

-

-

Nächste Erkenntnis heute in der Sonne:

Noch deutlich weniger Spannung als vorher, ich habe wohl die Zellen totgelötet.

Der erste Versuch geht mal wieder aufs Lehrgeldkonto. Jetzt also der nächste Versuch mit den Restbeständen und ganz vorsichtig nur einen kleinen Lötpunkt setzen!

-

vor 1 Stunde schrieb kra:

OK, ich bin auf das Ergebnis sehr gespannt.

Ich auch

-

vor 1 Stunde schrieb kra:

Hm, das geht aber nicht in Richtung UL

Wie kommst du drauf? Meine Materialkalkulation ergibt knapp 150g für eine Größe von 27x28cm.

vor 1 Stunde schrieb kra:und das vollständige Auftrennen der Module hättest du dir dann auch "sparen" können, es hätte wohl genügt, 1/10mm tief einzufräsen.

Auf die Idee bin ich in der Tat nicht gekommen, habe ich aber auch noch nirgendwo so umgesetzt gesehen. Eine Reihenschaltung vereinfacht das jedenfalls nicht. Aber in diesem Genauigkeitsbereich kann ich eh nicht arbeiten.

-

vor einer Stunde schrieb kra:

Btw, die auf 1/3 geschnitten Zellen gibt es hier auch zu kaufen

Hey, cooler Tip! Solche Bezugsquellen habe ich bei meiner Recherche nicht gefunden. Hätte mir viel Ärger beim Zerschneiden erspart...

Aber wenigstens kann ich dort nachordern, falls meine Zellen doch Schrott sind.

vor einer Stunde schrieb kra:

Aber wenigstens kann ich dort nachordern, falls meine Zellen doch Schrott sind.

vor einer Stunde schrieb kra:Mir ist noch unklar, wie du die Zellen schlussendlich wetterfest einlaminieren willst?

Das habe ich ja auch noch nicht erläutert

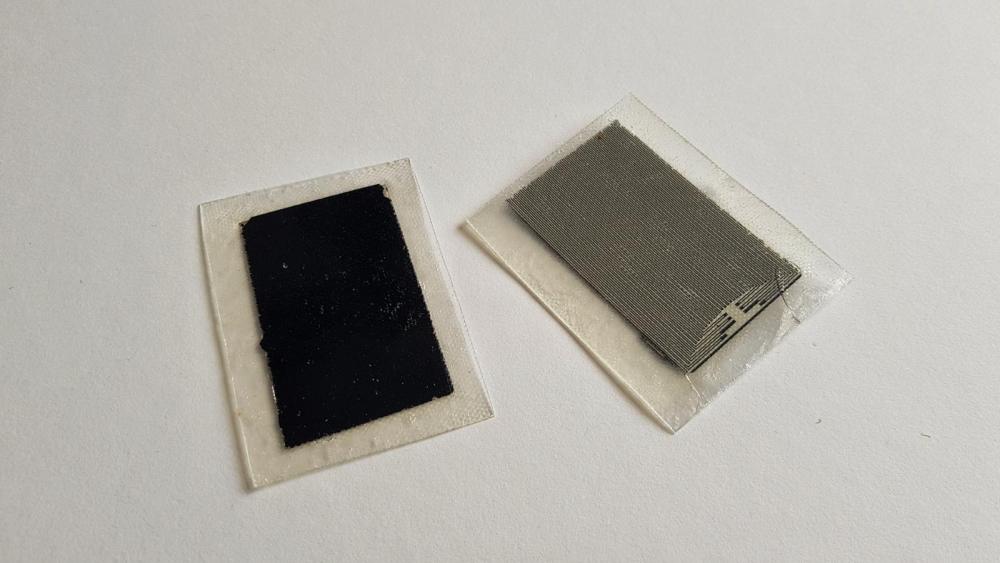

Prinzipiell soll es ein GFK/CFK Sandwichlaminat mit Epoxidharz werden. So sehen die ersten Tests mit nur GFK ohne Sandwich aus:

-

vor 2 Stunden schrieb ULgeher:

Mikrorisse ? Diese sind nicht unbedingt sichtbar. Ev. sogar die ganze, noch unzerlegte Zelle ausmessen, vielleicht gibt es bereits da Probleme und es liegt gar nicht an Deinem Handling.

Mikrorisse kann ich natürlich nicht ausschließen. Obwohl ja gerade die Sunpowerzellen durch die flächige Verdrahtung auf der Rückseite auch in deutlich gebrochenem Zustand noch funktionieren.

Unzerlegte Zellen habe ich nur noch 2 Stück, der Rest ist zersägt oder geschrottet... Mal sehen, ich habe jetzt alle Lötpunkte nochmal aufgeschmolzen und angedrückt, vielleicht zeigt der nächste Sonnentest ja schon einen Erfolg. Wenn nicht, zelege ich alles nochmal und messe die Einzelstücke und die restlichen unzerlegten Zellen nochmal durch.

vor 2 Stunden schrieb ULgeher:Blöde Frage vielleicht: Sind es überhaupt intakte Sunpower-Zellen? Auf der Webpage von Sunpower steht, dass diese nicht einzeln im Handel erhältlich seien. Vielleicht ist es auch B-Ware die so vertickert wird. Ich hoffe natürlich, es ist nicht so, aber man weiss ja nie...

Auch das kann ich natürlich nicht ausschließen. Rein optisch waren die Zellen aber tiptop in Ordnung. Zumindest war der Anbieter in Deutschland und hatte keine Deklaration bzgl. B-Ware, wie viele andere Angebote international.

- Krokodilalli reagierte darauf

-

1

1

-

vor 1 Stunde schrieb kra:

Ich würde alle Zellen einzeln unter einer normierten Lichtquelle (meinetwegen einer 100W LED Birne in 10cm Abstand) ausmessen und nach schlechten und guten sortieren - und die Ersteren weg schmeißen...

Guter Tip denke ich. Obwohl ich natürlich keine Lust habe alles wieder auseinander zu machen. Aber besser jetzt als nie!

-

Kleines Update:

Heute Nachmittag kam unerwartet die Sonne durch und für eine Weile hat sich keine Wolke vor die Energiequelle geschoben. Also schnell das Multimeter und den Testaufbau geschnappt und raus. Gesamtspannung waren enttäuschende ca. 4V.

Die Messung der Einzelzellen ergab, dass ich zwar keine Zelle verpolt zu haben schien, aber so einige Zellen gaben nur 0,2V statt der zu erwartenden 0,5V ab. Ich werde jetzt wohl reihum nochmal die Lötstellen nachlöten um etwaige schlechte Lötstellen auszuschließen. Ansonsten kann ich mir die 0,2V nicht erklären. Gibt es evtl. unter den Experten hier weitere Diagnosen?

Danke!

-

-

Moin zusammen,

anders als sonst bei meinen Projekten möchte ich mal mein MYOG-Solarpanel-Projekt als work-in-progress vorstellen.

Es ist also noch nicht fertig und ich weiß auch noch nicht, ob es am Ende wirklich was wird.

Mit den so käuflich zu erwerbenden Produkten für unseren Einsatzzweck bei Trekkingtouren bin ich nicht zufrieden. Die hochpreisigen, leistungsfähigen Panels sind zu schwer, die kleinen relativ leichten zu leistungsschwach. Im letzten Sommer bin ich zwar ganz gut mit einem kleinen 5V-"10Watt"-China-Panel + 5000mAh Powerbank gefahren, aber mehr als einen Regentag konnte die Lösung trotz gemäßigter Smartphone-only Nutzung nicht versorgen.

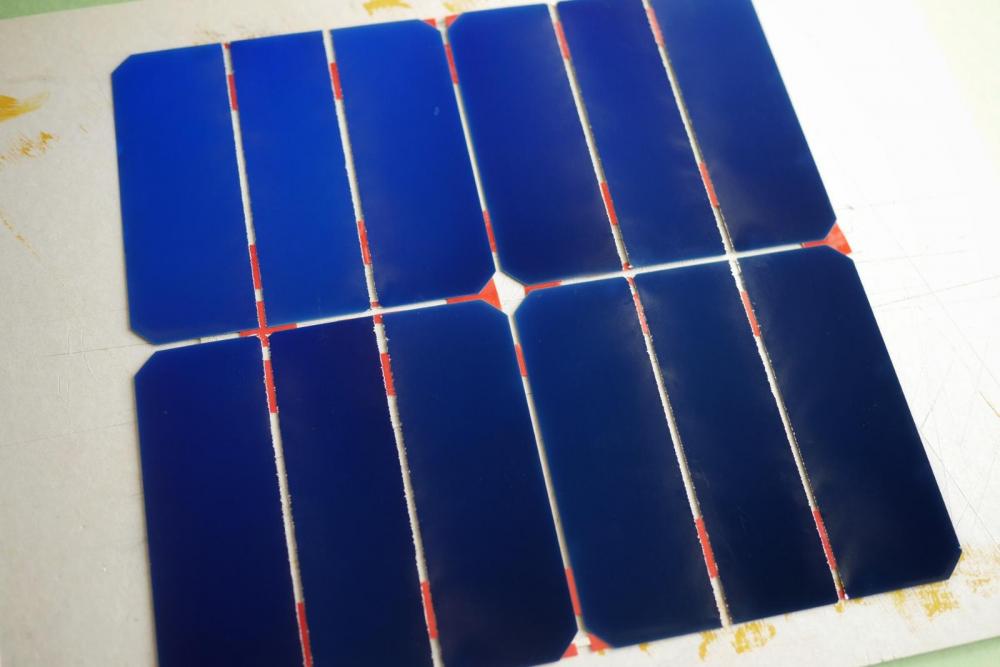

Also: Selbermachen. Doppel so groß wie die 5V-China-Panels mit den 2 Sunpower-Zellen, also 4 Sunpowerzellen sollen es werden. Auf Ebay wurde ich fündig und habe kurzerhand 10 Sunpowerzellen C60 bestellt. So sehen die aus:

Vorderseite

Rückseite

Da jede Zelle je nach Last und Bestrahlungsintensität so 0,4 bis 0,7V hat, muss ich die 4 Zellen in 12 Stücke zerteilen, um dann durch Reihenschaltung der 12 Zellen eine für die Ladeschaltungen kompatible Nennspannung von 6V zu haben. Also jede Solarzelle in 3 Teile teilen, zum Glück passt das auch mit der rückseitigen Verschaltung der Zellen.

Das Zerteilen habe ich erst mal per Cutter, dann per Schere und Glasschneider probiert, aber jede Methode beschädigt die super empfindlichen Zellen. Schließlich hatte ich Erfolg mit der Methode Mini-Trennschleifer, die ich im Internet gefunden hatte:

Mit einem Dremel, Mini-Diamant-Trennscheibe und Führungsvorrichtung konnte ich die Zellen einigermaßen gut teilen. Es gab aber viel Ausschuss...

Als nächstes habe ich die Zellen auf einer Pappe als Unterlage angeordnet und die Verbindungsstellen schonmal mit Lötzinn benetzt:

Im nächsten Schritt habe ich die einzelnen Stücke mit Klebebandstückchen fixiert und die Einzelzellen mit diesen dünnen Nickelbändern verbunden. So sieht das dann von oben aus:

Um nun vor dem Laminieren des Panels möglichst alle Löt- und Verschaltungsfehler auszuschließen möchte ich das Konstrukt mal in die Sonne halten und die Gesamt- und Einzelspannungen messen. Dafür habe ich mir eine kleine Konstruktion aus zwei Plexiglasresten und Holzlatten gebaut, auf die das Provisiorium wieder mit Klebeband vorsichtig fixiert wurde:

So kann ich das Ganze jetzt in die Sonne halten und von hinten die Zellspannungen messen.

Fehlt gerade nur noch die Sonne...

Wenn alles in Ordnung ist, geht es im nächsten Schritt an den Laminataufbau!

to be continued

- Frank, truxx, Spacejaeger und 19 Weitere reagierten darauf

-

22

22

-

vor 6 Minuten schrieb Henrik on hike:

20D Nylon von der Firma Geertop

Hast du dazu mehr Informationen oder einen Link? 20D Nylon ist prinzipiell gut geeignet, aber dann kommt es auf die Beschichtung an: Silikon oder PU?

-

Am 13.3.2021 um 13:05 schrieb Ledertramp:

Mega stark! Würde es dir was ausmachen die Sketchupdatei zu teilen?

Fast vergessen, aber klar, kein Problem. Ist ja keine Raketentechnik

Shelter+Nettent_v2.skp

Shelter+Nettent_v2.skp

- Ledertramp, einar46, dermuthige und 2 Weitere reagierten darauf

-

1

1

-

4

4

-

vor 55 Minuten schrieb fool:

Würdest du evtl. etwas dazu verraten, wie du das bei der Überlappung der Tür vorne konkret gelöst hast? Sehe ich das richtig, dass du quasi zwei große Dreiecke hast (also die Türen an sich) und dann je noch einen dreieckigen Streifen für die Überlappung angenäht hast?

Korrekt beobachtet. Man kann natürlich die kleinen Dreiecke gleich mit den Türdreiecken als ein Teil ausschneiden, aber dann hätte ich mehr Verschnitt gehabt. Und so habe ich auch eine stabile Doppelkappnaht in Zugrichtung.

Von der Spitze her habe ich auch das obere Stück der Türen mittels Doppelkappnaht verbunden und mit DCF Tape abgedichtet. Dann habe ich die seitlichen fliegenden Ecken von den kleinen Überlappungsdreiecken mit einem Streifen Transferklebeband entsprechend positioniert auf das Türdreieck geklebt. Dann nochmal von oben einen Streifen DCF Tape drüber. An der Stelle in der Mitte, wo alles zusammen kommt, ist zusätzlich ein Patch aus 34er DCF aufgeklebt, dort ist auch der Lineloc angenäht. Und schließlich habe ich in der Mitte der Überlappung noch die kleinen Dreiecke U-förmig mit einem DCF Tapestreifen verbunden, der die Zugkräfte beim Abheben z.b. durch Wind aufnimmt.

Ich hoffe das war verständlich. Evtl. mache ich nochmal ein Bild von der Stelle.

Ob das ganze in der Praxis wirklich hält, muss sich aber noch zeigen...

-

vor einer Stunde schrieb Capere:

Da fällt mir auf - meine V2 muss ich hier noch posten. 187.5g alltogether

Ja, bitte. Wo hast du noch einsparen können? Leichteres Moskitonetz?

-

-

vor 2 Minuten schrieb Matthias:

Danke, hab dann noch gesehen dass das inner schon vorhanden war..

Ja, genau. Das Inner wiegt nochmal 240g. Soooo leicht ist DCF nun auch nicht.

Dann muss man schon in die Richtung wie @Capere gehen. Aber ich wollte für mehr Flexibilität und Windschutz ein separates Inner haben.

Dann muss man schon in die Richtung wie @Capere gehen. Aber ich wollte für mehr Flexibilität und Windschutz ein separates Inner haben.

-

vor 18 Minuten schrieb Cyco2:

Schickst mir dann noch deine Kontodaten?

Ich kann dir gerne das Schnittmuster ausleihen...

-

- derray, Omorotschka, roli und 28 Weitere reagierten darauf

-

27

27

-

4

4

-

Die Wartezeit habe ich mir dann mit der Erstellung von 1:1 Schnittmustern aus dünner Pappe verkürzt. Eine Arbeit die sich im Nachhinein echt gelohnt hat, damit ging dann die eigentliche Arbeit ruck zuck. Dabei habe ich einen kleinen Catcut eingebaut, ca. 1,5 cm pro Meter. Vom ganzen Zuschnitts- und Nähprozess habe ich keine Bilder gemacht, aber vom fertigen Ergebnis:

Die einzelnen Dreiecke sind mittels Doppelkappnaht verbunden. Da an dieser Stelle nicht überall der Faserverlauf längs zur Kraftrichtung liegt, sind die Nähte zusätzlich von Innen mit einem DCF-Streifen getaped. Und es dichtet natürlich noch ab.

Steht trotz Knitter-DCF ganz gut

Der Verschlußhaken ist mit einem verstellbaren Lineloc, einer gebogenen und gekürzten Fahrradspeiche sowie einem Kabelbinder improvisiert.

Einseitig geöffnet

Magnetverschluss

Ganz offen

- danobaja, Cyco2, Leichtmetall und 30 Weitere reagierten darauf

-

29

29

-

4

4

-

Hi MYOG-Interessierte,

ich möchte hier dann mal mein jüngstes Corona-Frühlingsprojekt vorstellen. Nix groß Neues oder Innovatives, aber für mich das Richtige

Nach dem Bau eines leichten Innen-Zeltes für einen Halbpyramiden-Aufbau, hat es mich in den Fingern gejuckt, doch noch ein für die Bodennutzung optimiertes Tarp-Zelt darüber zu schneidern. Das bisher verwendete DCF-Hängemattentarp ist zwar auch für die Bodennutzung sehr fein, aber in dem hellen DCF recht auffällig und nicht rundum verschließbar. Für künftig geplante Wunsch-Touren z.B. wie dem Kungsleden kommt mangels ausreichender Bäume eh kein Hängemattensetup in Frage und ein voll verschließbarer Shelter ist wegen potentiell rauerem Wetter wünschenswert. Zudem bin ich auch ein Freund von "optischem LNT" und möchte das Landschaftsbild nicht unnötig mit dem Shelter verschandeln

.

.

Da es natürlich wieder möglichst leicht, aber halbwegs robust werden sollte, habe ich mich für Camo-DCF entschieden. Alle anderen sehr leichten Materialien wie ein 10DEN Silnylon hatte ich nicht in Tarnfarben wie Dunkeloliv o.ä. gefunden.

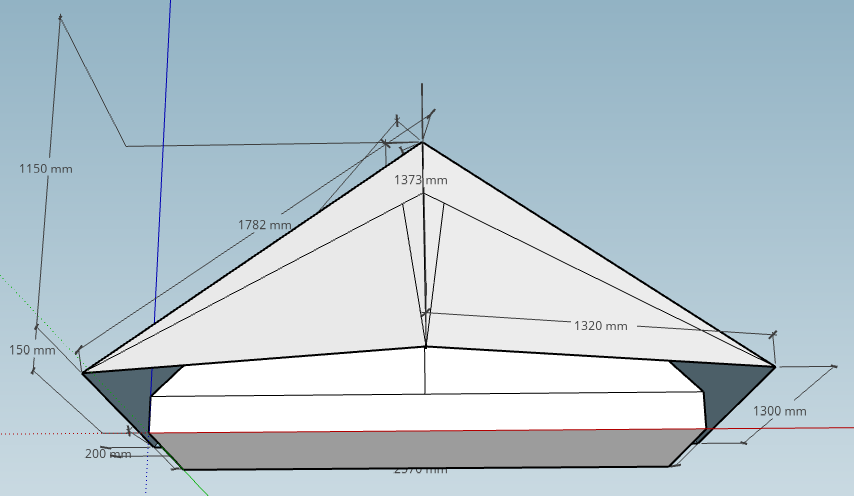

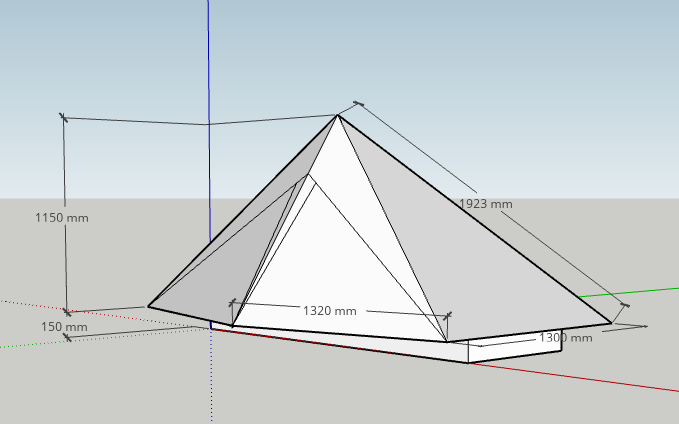

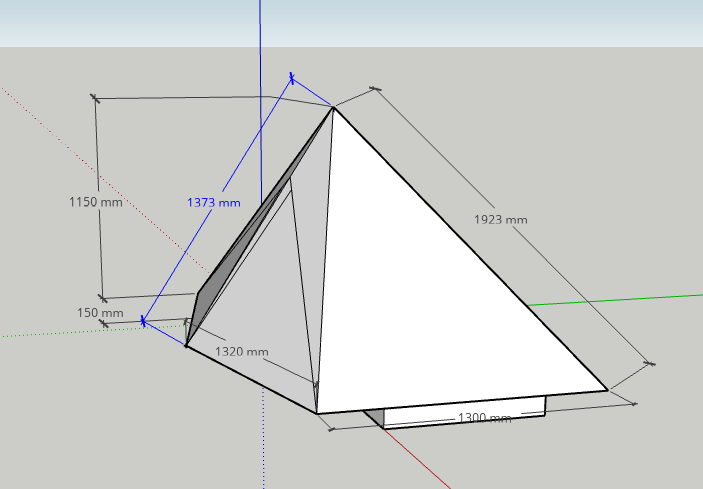

Als nächstes ging es ans Schnittmuster, mittels Sketchup habe ich die Konstruktion um das Innenzelt geplant. Nach einigen Versuchen und Optimierungen hinsichtlich DCF-Breite kam dann folgender Schnitt raus:

Die Maße habe ich dann dort abgenommen und auf Papier übertragen, um die möglichst optimale Anordnung auf der DCF-Bahn für minimalen Stoffverbrauch ermitteln zu können:

Dabei sind dann 5,6m Stoffbedarf (plus ein wenig Reserve für DCF-Klebestreifen) rausgekommen.

Mit diesen Daten konnte nun die Bestellung raus und es hieß warten...

to be continued...

- Leichtmetall, dermuthige, Mooritz und 18 Weitere reagierten darauf

-

19

19

-

2

2

-

-

Am 24.2.2021 um 21:34 schrieb hmpf:

Wird es ein Tarp für die Hängematte?

Ne, diesmal was ohne Hängematte

-

-

JohnZ hatte mal eine Tour mit Schlauchboot als Packraft gemacht und gefilmt, aber alle seine Videos bei YouTube sind weg...

-

- truxx, Mooritz, roli und 1 Weiterer reagierten darauf

-

4

4

Solar-Panel selbst gemacht

in MYOG - Make Your Own Gear

Geschrieben

Weitere Erkenntnisse:

Meine restlichen Zellen habe ich nun zunächst vor dem Löten unter gleichen Bedingungen über einem starken LED-Scheinwerfer gemessen. Dabei kam Folgendes raus:

Eine mit 0,06V war auch darunter, die ist gleich in die Tonne gewandert.

Somit ist quasi amtlich bestätigt, dass das Zellenschneiden doch ein gewisses Maß an Beschädigungen pro Schnitt hervorruft. Ich habe mir jetzt auch noch ein paar fertig geschnittene Zellen bestellt (wie von @kra oben verlinkt) und bin gespannt, ob das professionellere Trennen weniger Schäden verursacht und wie hoch die erzielbare Spannung ist.

Übrig sind nun 10 Zellen, die noch anständig Spannung liefern. Daraus werde ich jetzt einen Prototypen bauen und auch prüfen, ob mein angedachter Laminataufbau stabil genug oder doch schon zu schwer ist.